数字孪生技术的效益与挑战¶

数字孪生技术在产品生命周期管理中的介绍¶

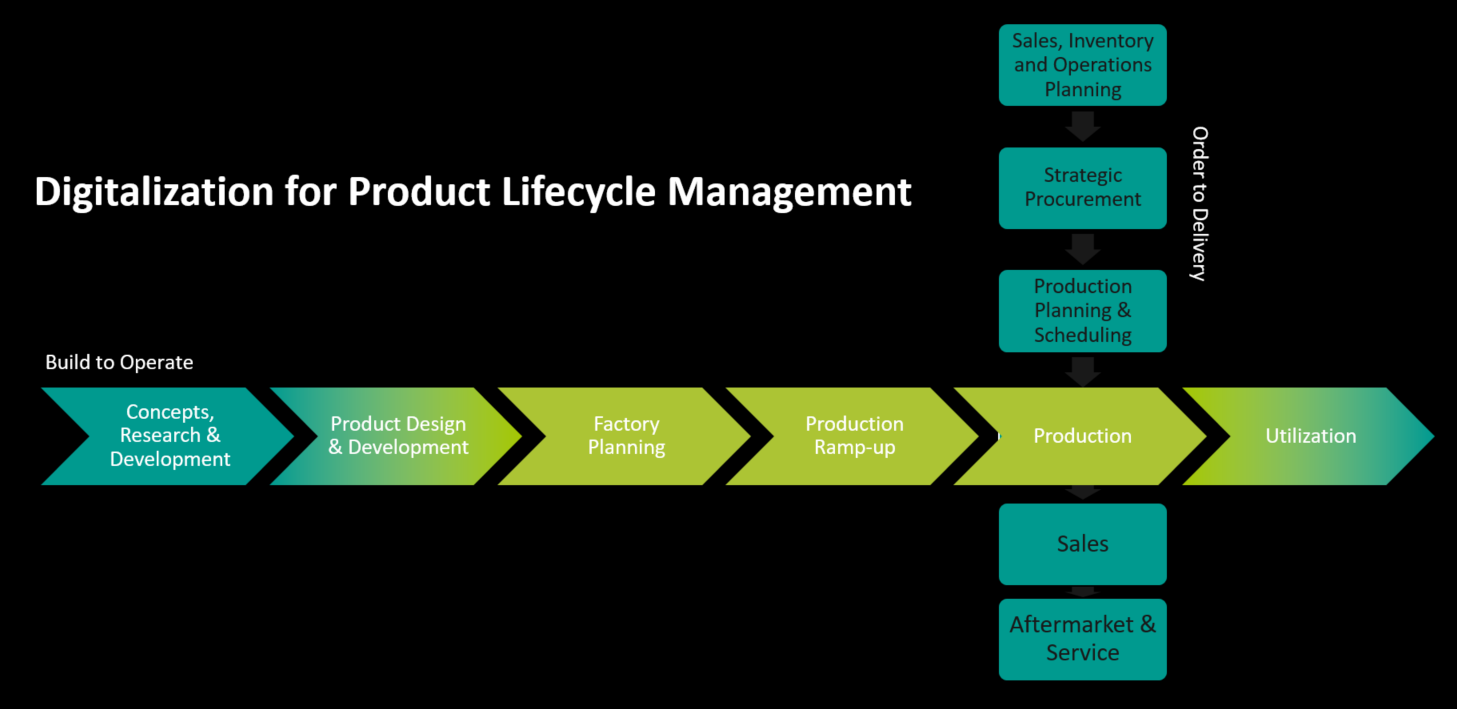

为了让数字化真正发挥作用,我们需要分析产品生命周期如何围绕数字化展开。

对于这个问题我们需要考虑两个维度:

制造维度:包括产品概念、研发、设计、开发、工厂规划、产量提升、生产、生产后再利用和运用周期

订单至交付维度:涵盖销售订单、库存、采购、生产计划、排单、资源调度、生产、供货售出以及售后

产品生命周期实际上涉及多个阶段,而数字化管理需要我们考虑到每个阶段的数字。保持数字的连贯性,才能实现数字化管理产品生命周期

数字化技术和工具繁多,我们的讨论将聚焦在数字孪生这一技术。作为一种直观的数字反射映射技术,它需要从管理角度充分利用数字化工具,树立数字化生产的思维。

数字孪生技术对企业发展的益处¶

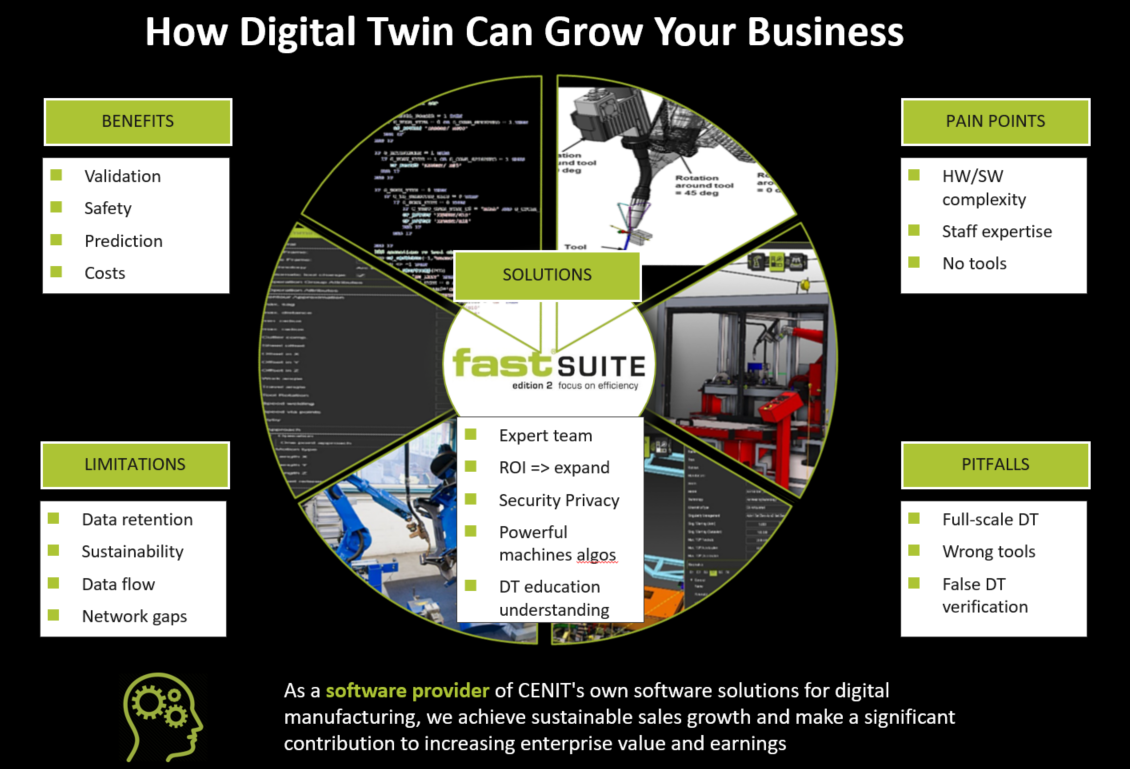

数字孪生如何助力企业发展?

提前进行生产和部署验证:在设计搭建和编程阶段预测变化,缩小现实与设计的差距;

提高加工品质:优化生产过程,提升产品品质;

降低成本和减少停机时间:减少调试工时和人力资源投入;

潜在的效益和潜力:数字孪生具有更多未来发展潜力;

数字孪生应用中的挑战和痛点¶

硬件和软件类型繁多,数据处理量大,数据采集和采集工具操作的复杂度不断提高;

缺乏相关技能或合适岗位开展工作,对于人员的聘请企业往往会感到迷茫,究竟什么样知识背景的人最适合展开此类工作;

选择合适的工具困难,在生产过程中,软件工具非常细分,某些设备或工艺加工更适合使用某种特定软件,急需一个平台化的软件将数据类型统一处理和管理;

数据缺失和数据不一致,缺乏可持续性的数据、未保存的过去数据,都导致以往的生产数据无法和现有数据进行比较,从而无法找出规律和优化方向。数据来源包括设计数据、过程生成数据、计算输出数据以及现场变化数据,这些数据可能不一致,甚至引用错误的数据。过程数据可能需要传感器采集,并通过接口导出。缺乏数据通信网络和协议不一致等问题,也导致数据流动受阻,数据缺失严重。

数字孪生的误解和陷阱:许多人容易误解数字化转型需要一个大型平台软件,只有大公司才能实现,将所有数据收集起来进行仿真。然而,体量庞大的数据也很难进行处理,同时也没有专业的人员能够处理这些数据。一旦使用错误的工具也可能导致错误的数据,或者导致在过程中难以维护数据。最后,错误的数据、与现实不符或设置错误的计算结果,都可能导致仿真验证错误。盲信数据反而会带来负面效果。而要获得正确的设置或数据,可能需要付出巨大的努力。究其根本,数字孪生是协助我们处理数据的工具,不需要巨大的体量也能在合适的位置发挥他的作用。

应对挑战的潜在解决方案¶

对于上述的挑战与痛点,我们有以下的几点建议:

寻求可靠的专家团队进行分析,提出切实可行的方案,以指导企业部门在数字化协作和定制规范方面取得进展;

从中小规模项目开始数字化转型,待确保能实现目标收益后再逐步扩大;

注重信息安全与隐私问题,包括数据保存方式、访问权限以及管理方法,这些方面都需要具备专业技能和工具;

利用AI 2.0时代的技术发展,学习使用更强大的计算机和算法能够处理并产生有价值的信息;

对数字化进行培训和深入了解

然而,首先我们需要拥有数据,因为数据价值正日益凸显。只有真正有意义的数据被保留下来,数字化的工具、管理和技能才能发挥他们真正的作用。

数字孪生技术在机器人自动化生产中的实际应用¶

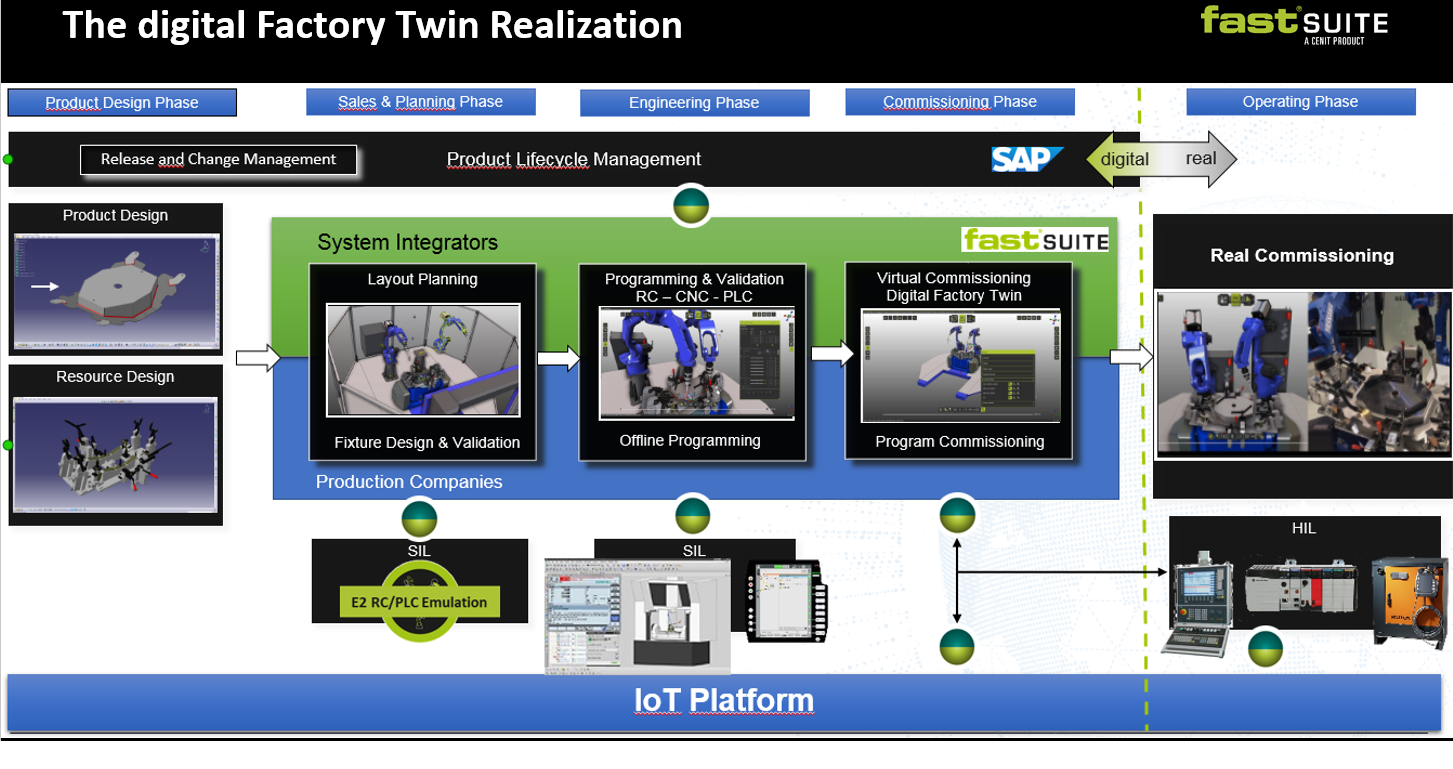

接下来探讨一下数字孪生如何应用于机器人自动化生产的实例。一般来讲,数字孪生在生产的几个环节扮演着至关重要的角色:

设计阶段:数字模型设计,这也就要求平台要能够接入这些设计的数字模型,并支持各种工业标准格式,同时还需要接入建模之外的参数属性,如工艺要求,以及需要限定的加工PIK数据等,实现数据间的互联;

布局规划:工件设计夹具和验证布局,例如确定设备放置位置是否为最佳方案等,更早的导入方案验证,减少试错成本;

设备加工编程:引入工艺加工参数,确保加工质量;

虚拟调试:软调试(SIL)和硬调试(HIL)

在虚拟调试方面,有两种常用的方案:软调试(SIL)和硬调试(HIL)。这两种技术都能在设备制造商的独立平台上运行离线编程程序,以确保数据的准确性和真实性。计算结果会反馈到机器设备的物理状态,在仿真平台上进行虚拟现实模拟,从而确保更安全的生产调试,实时监测状态,更重要的是提前预测错误问题,如设备碰撞或加工点不可达等等。最关键的是,数据需要有接口导出并连接到企业的IoT平台,以实现数据流通,进而达到前文所述的数字化的潜力和效益。

案例研究:CENIT的FASTSUITE作为功能强大的3D仿真平台¶

德国CENIT公司研发的FASTSUITE飞思德产品,是一款功能强大的三维仿真平台,它致力于帮助制造业实现数字孪生技术的应用。在没有实际设备的情况下,通过从设计、构建布局、编程、到调试的全过程模拟,FASTSUITE飞思德可确保制造商在生产前高效地完成部署和调试工作。

CENIT的愿景是让每一个工厂都能利用数字孪生技术,实现更安全、高效的生产。数字化解决方案的核心价值在于协助企业实现持续盈利增长。