分析与优化前期准备¶

项目准备¶

在进行任何工具路径优化之前,无论是手动的还是自动的,在计算初始工具路径之前,有必要对项目进行充分的准备。这个问题:

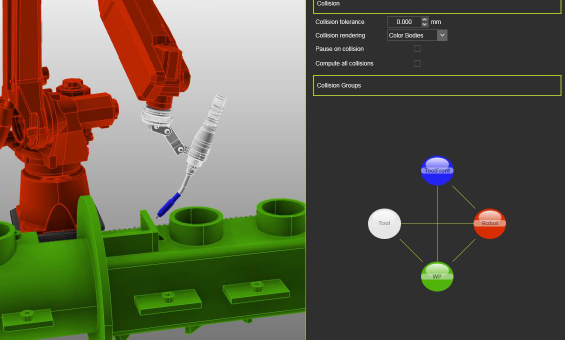

碰撞组的定义与分析¶

碰撞

以这样一种方式定义冲突组,使组之间不会有永久的冲突。在这种情况下,永远不会找到优化的解决方案。

以这样一种方式定义冲突组,使组之间不会有永久的冲突。在这种情况下,永远不会找到优化的解决方案。

从碰撞组中排除不必要的几何体。这将加快这一过程,从而加快自动刀具路径优化的计算时间。

从碰撞组中排除不必要的几何体。这将加快这一过程,从而加快自动刀具路径优化的计算时间。

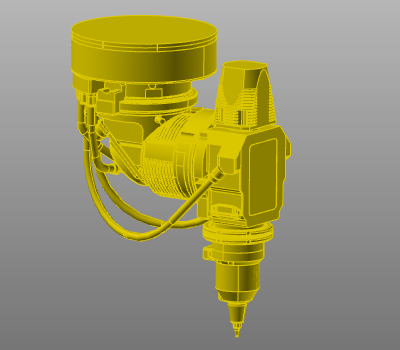

例如,这可以是切割激光头的前尖端或弧焊枪的焊丝:

但也可以排除安装工具的机器人轴,当工具必须与机器人进行分析时:

验证正在相互分析的对象的组配对。这是在模拟设置中完成的。

验证正在相互分析的对象的组配对。这是在模拟设置中完成的。

验证在模拟过程中场景中没有任何隐藏的碰撞。工具路径优化将返回一个可能意外的、不可见的碰撞事件。

验证在模拟过程中场景中没有任何隐藏的碰撞。工具路径优化将返回一个可能意外的、不可见的碰撞事件。

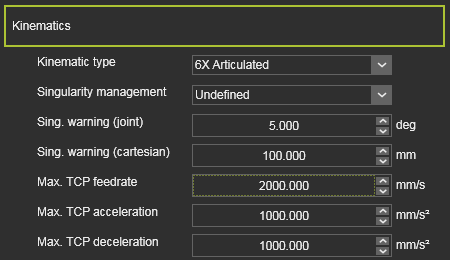

编程参数¶

设定编程参数,使之与理想的工艺情况相匹配。根据所应用的技术或设备,一些需要注意的事项,例如:

设定编程参数,使之与理想的工艺情况相匹配。根据所应用的技术或设备,一些需要注意的事项,例如:

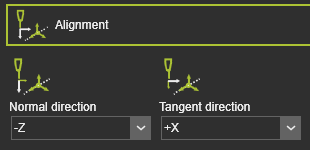

工具对准

过程角度

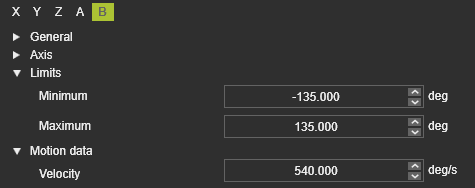

为机器或机器人以及外部轴(资源)定义明确的起始位置:

为机器或机器人以及外部轴(资源)定义明确的起始位置:

至少在程序的第一个工具路径元素上具有显式定义值的外部轴。

用一个PTP运动到操作中的第一个位置。

用动作类型“进近”和“回缩”定义进近和回缩位置。

在刀具路径位置定义适当的速度值。工艺位置不应该存在零速度的位置。

在刀具路径位置定义适当的速度值。工艺位置不应该存在零速度的位置。

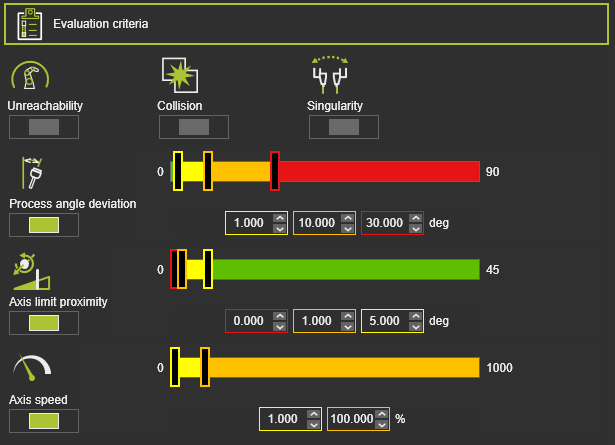

刀具轨迹质量定义¶

建议在当前阶段执行此步骤,但这不是强制性的。因为质量评价在任何时候都是动态执行的,所以质量定义也可以在以后的时间设置或调整。

定义和参数可以在项目默认仪表板或活跃项目仪表板上的刀具质量技术选项页面中找到。

当需要时,修改所需属性的阈值,例如最大允许的工艺角度偏差。

激活与工具路径质量相关的目标标准。通常,对于大部分常见场景,一开始的系统默认值应该表现良好。

激活与工具路径质量相关的目标标准。通常,对于大部分常见场景,一开始的系统默认值应该表现良好。

对于电弧焊:如果初始刀角应为首选方向,则可能会激活刀角偏差。

设定目标准则阈值,以配合具体项目或用户的需求:

设定目标准则阈值,以配合具体项目或用户的需求:

通常角度偏差最大值(红色“不可行”阈值)会被调整。

轴速“不可行”值(在可用的情况下)在大多数情况下应保持100%。这将确保进程段上的TCP速度不会因为太强的轴运动而降低。

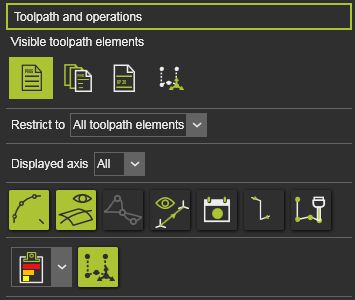

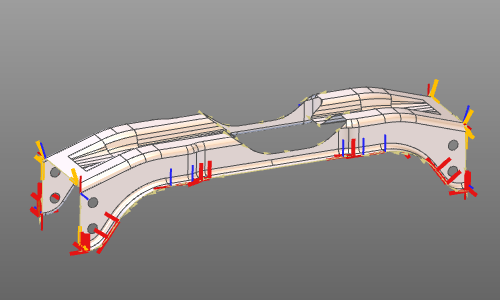

计算刀具轨迹¶

在完成上面提到的准备步骤之后,接下来应该用可用的功能生成工具路径。包括辅助开始操作和结束操作,以完成当前的程序。

结果可以在3D和/或仪表板中进行验证。

确保打开相应的显示过滤器,以查看质量评估和其他工具路径特定的信息。