采用自动工艺路径优化功能¶

自动工艺路径优化¶

过程路径自动优化是一套能够自动分析和修改过程路径的方法。它的主要目标是以这样一种方式生成工具路径,并增强和修改它。使它没有碰撞,没有奇点冲突,最终使其在当前条件下总是可以到达。

自动优化的主要驱动力是以尽可能低的成本生成满足给定工具路径质量标准的解决方案。

自动过程路径优化可以在整个程序上执行,也可以只在一个程序组或程序上执行。但它只在被选择的过程的路径部分上运行。它的启动位置在活跃程序或刀具监视器仪表板中的饼式菜单。

方法¶

该函数使用迭代步骤的方法来寻找最优结果。这些迭代步骤应用于一组变量,即在优化期间可以修改的过程路径的属性。

在每个迭代步骤中,构建一个具有许多变化的范围,以在该范围内找到最佳结果(也是其最小成本)。从那个最优值开始,一个新的范围被定义为从找到最优值之前的节点到变化之后的节点。这个范围将会再次被分割成更小的步骤,以再次搜索最优。

接下来这个过程不断重复,直到变化步长等于(或小于)变量的离散步长,或者满足任何其他边界条件。

在程序里,此过程将对每个变量执行。但是这些变量中的每一个都可能给出刀具路径位置的不同的最佳方向。因此,最终优化的刀具路径位置将是各个变量结果之间的折中方案。

最后,自动路径优化对整个刀具路径进行评估;即,选定的范围(程序、组或操作),并试图找到符合给定质量标准的优化解决方案,然后以最小的成本产生方案结果。

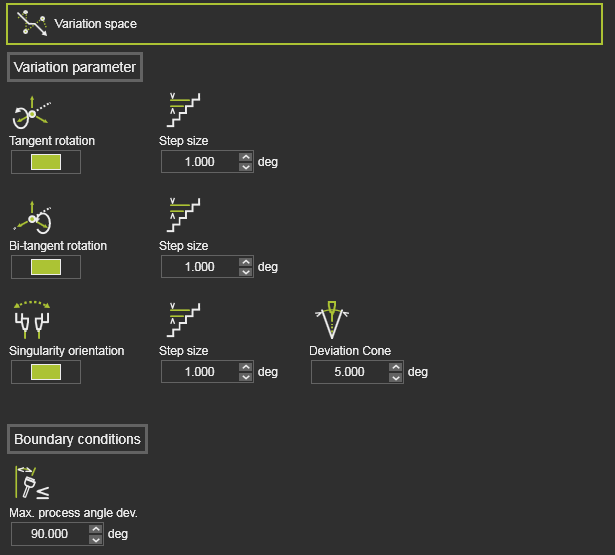

空间变化¶

空间变化定义了可以对刀具路径元素进行哪些修改,以寻找最优的解决方案,即最小的成本。它显示了优化过程中可以包含的所有变量,它们可以被改变的范围,以及在该范围内的分布步进或离散化。

对于大多数技术或场景,默认的空间变化值应该完成对应工作;当你不熟悉这些变量的含义时,你不需要去特地改变他们。

这里的变量可能特定于一种技术,或者特定的技术设置与OEM品牌控制器和机器人或机器的组合。换句话说:功能页面的确切内容在每种情况下看起来和组合起来可能有不同的结果。

最常见的变量是:

| 参数 | 描述 | 优化选项 | 备注 | |

|

切线旋转 | 在刀具轨迹沿切线方向旋转时改变刀具轨迹位置。 | 步长 每个迭代步骤中的旋转值。 |

切换到在优化过程中包含它。 |

|

副切线旋转 | 在围绕双切方向旋转时改变刀具路径位置。 | 每个迭代步骤中的旋转值。 | 切换到在优化过程中包含它。 |

|

奇异点定位 | 评估机器人或机器的奇点情况。 在机器人场景中,奇异方向意味着刀具路径位置围绕其法向轴的旋转。 |

每个迭代步骤中的旋转值。 偏差锥 值在指定锥角内的轴正在被优化。 |

切换到在优化过程中包含它。 |

|

正常的旋转 (弧焊技术) |

在围绕其法线方向旋转时改变刀具轨迹位置。 | 每个迭代步骤中的旋转值。 | 切换到在优化过程中包含它。 |

边界条件部分包括可以用来限制变化量的附加参数。通常情况下,刀具路径位置的正切和双切旋转可以在-180度和+180度之间变化,只要满足边界条件,就可以使这些参数额外条件允许正切和双切轴仅在范围内旋转。

| 参数 | 描述 | 优化选项 | 备注 | |

|

最大加工角度偏差。 | 最大允许的工艺角度偏离参考方向。 | 当加工角度小于或等于此值时,可接受优化结果。 此条件仅适用于其相应的标准过程角度偏差已从质量评价中被禁用。 |

|

|

最大工作角偏差 (弧焊技术) |

最大允许工作角偏离参考方向。 | 它取代了工艺角度偏差标准。 仅适用于使用六轴机器人时。 |

|

|

最大行程角偏差 (弧焊技术) |

最大允许的行程角偏离参考方向。 | 它取代了工艺角度偏差标准。 仅适用于使用六轴机器人时。 |

|

|

最大刀具角度偏差 (弧焊技术) |

最大允许的刀具角度偏离参考方向。 | 它取代了工艺角度偏差标准。 仅适用于使用六轴机器人时。 |

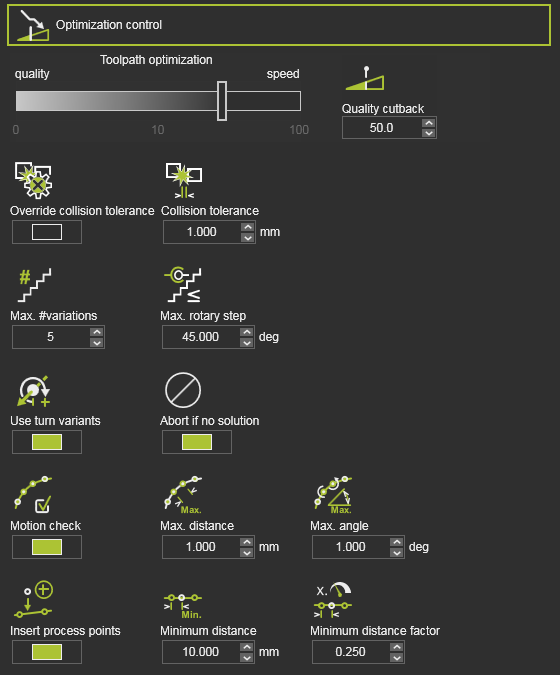

优化控制¶

优化控制是一组用于管理优化过程的属性。

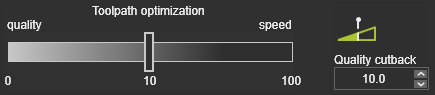

| 图标 | 属性 | 描述 | 备注 |

|

启发式参数,以平衡最佳结果和最快的计算时间。 | 该值可以解释为每米刀具轨迹的成本公差。 值为0将导致全局最佳结果,即成本最低,而不考虑所需的计算时间。 值为1意味着即使刀具路径的成本较高,平均每米成本为1,也可以作为优化结果接受,尽管总成本较低会得到更好的结果 |

|

| 在标准优化过程中,根据仿真设置中设置的碰撞公差对每个刀具路径位置进行分析。 | |||

|

覆盖碰撞容忍度 | 选项覆盖模拟碰撞容忍度。 | 有了这个开关,来自模拟设置的容差将被忽略,并被这里新定义的碰撞容差所取代。 |

|

碰撞宽容 | 运行优化时的碰撞容忍度。 | |

|

最大变化数 | 将范围划分为最大变化数,即步长。 | |

|

最大旋转步骤 | 机器人/机器轴每次变化所允许的最大旋转步长。 | |

|

无解时自动中止 | 采取终止优化计算时长。 | 为了避免不必要的长计算时间,优化过程将在第一个迭代步骤中没有找到解时中止。 |

| 如果资源具有有限的旋转轴,封闭的轮廓几何可能导致根据起点和工艺方向展开的情况。 | |||

|

使用旋转变体 | 通过为第一个工艺点选择适当的转动值来防止展开情况。 | 仅限于一个低于默认值的转值和一个高于默认值的转值。 如果已经为第一个过程点设置了转数值,则不会考虑转数变量。 |

| 自动工艺路径优化基于刀路位置和圆刀路截面上的通孔点的事件验证,构建优化的刀路。它不能防止在这些工具路径位置之间的轨迹仍然遇到一些偶然的问题,因为轨迹本身不能被评估。 该算法利用刀具轨迹的运动数据,定义刀具轨迹位置之间的中间点,并对中间点进行事故评估。这些中间点的质量评价对事件的碰撞性、可达性和奇点进行了约束。 |

|||

|

运动检查 | 切换以激活运动检查,即定义刀具路径位置之间的中间点。 | |

|

最大距离 | 要检查的两个连续点之间的最大笛卡尔距离。 | |

|

最大角 | 要检查的两个连续点之间的最大角度“距离”。 | |

| 刀具轨迹质量是用成本来衡量的。刀具轨迹位置或位置之间的事故通常会增加这些成本。自动优化可以识别这些事件的影响区域。通过限制这些面积,成本将会降低。 这可以通过在这些关键区域周围的工具路径上添加、插入额外的过程点来实现。 |

|||

|

插入过程点 | 切换到允许插入额外的过程点。 | |

|

最小距离 | 两个过程点之间的最小笛卡尔距离。 | 在两个插入的过程点之间或在插入的过程点与现有过程点之间测量。 |

|

最小距离系数 | 作为本地处理速度因素的最小距离。 | 在两个插入的过程点之间或在插入的过程点与现有过程点之间测量。 |

插入的过程点属于自动优化数据。这意味着当运行另一个优化时,删除优化数据或任何其他导致初始工具路径重新计算的东西,这些插入的过程点将被删除。 插入的过程点属于自动优化数据。这意味着当运行另一个优化时,删除优化数据或任何其他导致初始工具路径重新计算的东西,这些插入的过程点将被删除。 |

|||

运行过程路径自动优化¶

空间变化¶

通常这里没有什么设置需要额外调整。有几件事要记住:

当修改刀具角度时,正常旋转的变化可能会失效。这将加快优化计算,但产生减少修改刀具路径位置的可能性的代价,用来解决碰撞或无法到达的位置。它还可能降低整个工具路径的质量。

默认情况下,边界条件“最大工艺角度偏差”不可编辑。这是因为它对应的质量标准已经被工具路径评估切成成开启状态了。接下来优化程序将默认使用该临界阈值来找到最优解。

优化控制¶

质量减少¶

一般来说,为了加快优化过程,需要使用质量削减属性。有了这个属性,就可以在寻找最优结果和最快的计算时间之间取得平衡。当使用该属性(数值应当大于0)时,该方法的迭代步骤将不再在该步骤中搜索最优解,而是在迭代结果满足需求时停止,尽管该结果可能不是最优的。越快做出决定,得到最终结果所需的计算时间就越少。显然,由于最终结果可能不是全局最优的,结果质量将会较低,即结果评估成本高于最优。

您可以稍后降低此值以获得更高质量的结果,但代价是更长的计算时间。

碰撞宽容¶

激活覆盖冲突容限后,优化过程将忽略全局值。这里必须指定一个新值。在这里设置一个比仿真设置更高的值可以得到更安全的结果,因为路径优化没有考虑飞掠运动效果。因此,具有一定碰撞容忍度的优化将考虑一定的安全距离。

碰撞的结果¶

当您运行模拟时,优化的结果可能仍然显示两个连续的工具路径元素之间的一些冲突。目前的自动刀路优化算法只考虑程序加工位置,而不考虑一些中间位置,这些中间位置是逼近计算的结果。尝试使用重写碰撞容忍度来降低这种风险。

然而,之后可能需要手动重做工具路径的某些部分。我们计划在下一个版本中优化中间位置。

潜在的问题、建议和考虑¶

首先必须理解,自动优化可能并不总是找到更好的结果,或者可能根本找不到结果。

首先必须理解,自动优化可能并不总是找到更好的结果,或者可能根本找不到结果。

在优化的刀路位置,机器人轴线旋转超过180度,仍然会导致碰撞。机器人遇到轴极限,只能通过在该轴的不同转弯范围内启动来解决(展开情况)。激活使用转弯值控件以可行化此操作。

在优化的刀路位置,机器人轴线旋转超过180度,仍然会导致碰撞。机器人遇到轴极限,只能通过在该轴的不同转弯范围内启动来解决(展开情况)。激活使用转弯值控件以可行化此操作。

在上述启用控件的情况下,仍然存在一些展开情况。这可能是由于优化只会解决刀具路径的工艺点问题。然而,问题可能在接近时发生。利用编程属性CTS反向传播,将优化后的过程点转向也应用到逼近点上。

在上述启用控件的情况下,仍然存在一些展开情况。这可能是由于优化只会解决刀具路径的工艺点问题。然而,问题可能在接近时发生。利用编程属性CTS反向传播,将优化后的过程点转向也应用到逼近点上。

处理点上的零速度会导致优化错误,这可以在日志窗口中读取。

处理点上的零速度会导致优化错误,这可以在日志窗口中读取。

优化需要在所有过程点上正确定义速度。

在一次成功的、无碰撞的优化之后运行一次模拟,并在发生碰撞时停止。这是因为在两个位置之间,运动可能会发生碰撞。通过运动检查控制,可以利用刀具轨迹的运动数据并对其进行分析。

在一次成功的、无碰撞的优化之后运行一次模拟,并在发生碰撞时停止。这是因为在两个位置之间,运动可能会发生碰撞。通过运动检查控制,可以利用刀具轨迹的运动数据并对其进行分析。

即便如此,在一些罕见的情况下,优化过程中也不会考虑与物体很小部分的碰撞。由于定义了中间运动阶跃分辨率,它们可能会被遗漏。使用较小的最大值值。距离和/或最大值。运动检查选项中的角度属性。

在运动检查优化成功后,仿真结果仍然存在一定的碰撞。这是因为仿真在分析碰撞时不能考虑飞掠运动的精度。与运动数据中的精确刀具路径位置相比,模拟的运动可能略有不同。更大的碰撞容忍度可能会解决这个问题。

在运动检查优化成功后,仿真结果仍然存在一定的碰撞。这是因为仿真在分析碰撞时不能考虑飞掠运动的精度。与运动数据中的精确刀具路径位置相比,模拟的运动可能略有不同。更大的碰撞容忍度可能会解决这个问题。

一个好的公差值应该与为飞越距离设定的值相同。注意,高值很可能导致任何地方的碰撞发现。

优化之后发生运动失败。这可能发生在E2中模拟的发那科机器人身上。因为在E2中仍然存在不完美的运动仿真,这可能导致意外的运动失败,例如在CIR运动中或当两个工具路径元素彼此非常接近时。

优化之后发生运动失败。这可能发生在E2中模拟的发那科机器人身上。因为在E2中仍然存在不完美的运动仿真,这可能导致意外的运动失败,例如在CIR运动中或当两个工具路径元素彼此非常接近时。

解决办法是抑制其中一个靠近另一个的因素。并激活插入过程点控件。

自动优化无法分析和优化不同机器人配置的刀具路径。对于当前配置,优化可能会找到解决方案。用户必须注意在优化之前设置适当的机器人配置。

自动优化无法分析和优化不同机器人配置的刀具路径。对于当前配置,优化可能会找到解决方案。用户必须注意在优化之前设置适当的机器人配置。

在包含外部轴(即资源)的场景中,需要在程序开始时显式定义轴值。如果不是,优化可能会在使用这些轴的操作上运行,但会在整个程序上失败。

在包含外部轴(即资源)的场景中,需要在程序开始时显式定义轴值。如果不是,优化可能会在使用这些轴的操作上运行,但会在整个程序上失败。

在激活插入过程点控制的情况下运行优化通常会导致改进的工具路径。然而,在一些罕见的情况下,这种控制与质量削减> 0的组合可能会导致更高的成本,因为优化选择了其他变体。这种副作用是无法避免的。因此,建议将“质量削减”与“插入工艺点控制”结合起来设置为“质量削减”= 0。

在激活插入过程点控制的情况下运行优化通常会导致改进的工具路径。然而,在一些罕见的情况下,这种控制与质量削减> 0的组合可能会导致更高的成本,因为优化选择了其他变体。这种副作用是无法避免的。因此,建议将“质量削减”与“插入工艺点控制”结合起来设置为“质量削减”= 0。

请注意,手动教导和手动定义的插值不会被分析和重新计算。

请注意,手动教导和手动定义的插值不会被分析和重新计算。

当您无法以最大轴接近度运行流程时,请更改该参数的质量标准的阈值。例如,将临界接近值从零(=0)增加到5mm。

当您无法以最大轴接近度运行流程时,请更改该参数的质量标准的阈值。例如,将临界接近值从零(=0)增加到5mm。

低轴速使得沿刀具轨迹的运动容易和平滑。但影响加工角度偏差。

低轴速使得沿刀具轨迹的运动容易和平滑。但影响加工角度偏差。

沿刀具轨迹的速度(刀具架的速度)是轴速的结果。针对100%的轴速优化控制此路径运动。

沿刀具轨迹的速度(刀具架的速度)是轴速的结果。针对100%的轴速优化控制此路径运动。

在某些特定的加工场景中,在优化过程中沿着一系列刀具路径元素进行配置更改校正。这在随后的子迭代中逐个元素地发生。这也会在更高的迭代级别上重复,从而导致更长的(更长的)计算时间。

在某些特定的加工场景中,在优化过程中沿着一系列刀具路径元素进行配置更改校正。这在随后的子迭代中逐个元素地发生。这也会在更高的迭代级别上重复,从而导致更长的(更长的)计算时间。